Kumamoto Technology Center

Bild: Andreas Jordan

Auf der südlichsten japanischen Insel Kyūshū sind viele Fabriken beheimatet, darunter auch das Kumamoto Technology Center von Sony

Quelle: Wikipedia. Von Zakuragi - Eigenes Werk, GemeinfreiKnapp zwei Flugstunden von Tokio entfernt schlägt das Herz der Kameraindustrie. Ausgerechnet in der Nähe des aktivsten Vulkans Japans (dem Aso) haben auf der Insel Kyūshū mehrere Kamerahersteller ihre Fabriken errichtet (darunter auch Canons Spiegelreflex-Fabrik Ōita, siehe Reportage in fM 5/15). Ein Grund für den Standort ist die hohe Wasserqualität, die für viele Produktionsprozesse benötigt wird. Von herausragender Bedeutung ist Sonys Sensorfabrik Kumamoto Technology Center (TEC).

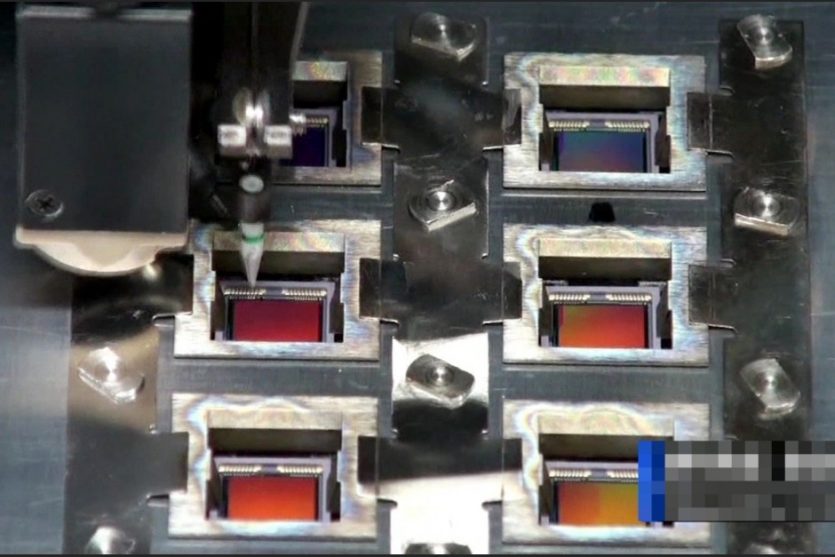

Seit 2001 werden hier Bildsensoren (CCDs, ab 2010 überwiegend CMOS) und inzwischen auch Micro-OLED-Displays für elektronische Sucher und HTPS-LCDs für Beamer produziert. Dabei stellt Sony nicht nur Sensoren für eigene Kameras her, sondern auch für viele andere Hersteller – die Liste der Kunden mochte uns das Management nicht verraten und auch das Fotografieren im Werk war aus Geheimhaltungsgründen nicht erlaubt (die hier gezeigten Bider wurden uns von Sony zur Verfügung gestellt). Aus der Art der produzierten Bildwandler lassen sich aber Rückschlüsse auf die möglichen Kunden ziehen. So reicht das Spektrum vom winzigen Smartphone-Sensor bis zum 53 x 40 mm großen Mittelformat-Bildwandler IMX211 mit 100 Megapixeln, den beispielsweise Phase One einsetzt.

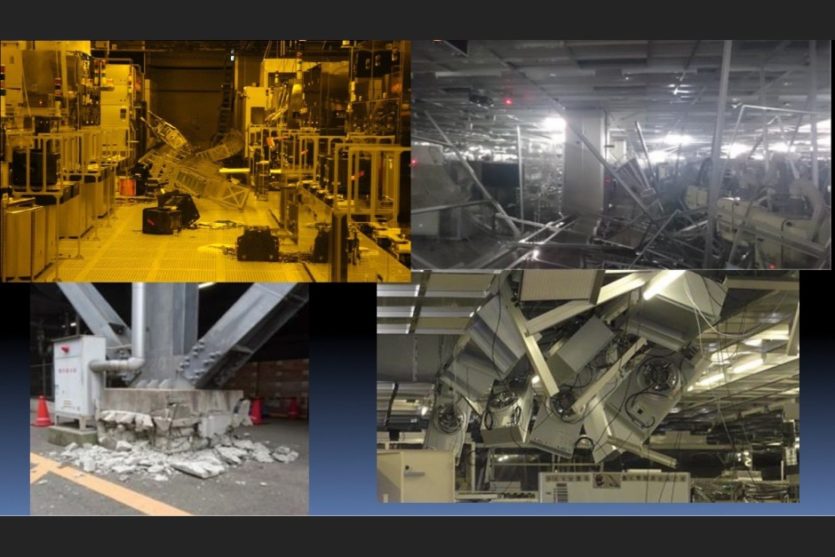

Zerstörungen und Wiederaufbau

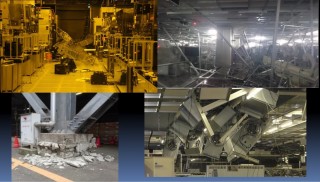

Die Schäden durch das Erbeben im April 2016 waren erheblich

Bild: SonyDie zentrale Bedeutung von Kumamoto für die Kameraindustrie wurde auch bei dem Erdbeben am 14. und 16. April 2016 schmerzhaft deutlich, das große Schäden im Werk hinterließ und zu Lieferengpässen bei vielen Herstellern führte. Das Epizentrum des Bebens war nur rund 20 Kilometer von der Fabrik entfernt. In einem eindrucksvollen Video (siehe unten) zeigt Sony, welche Zerstörung vor allem das zweite Beben mit einer Stärke von 7,3 angerichtet hat. Ein zerstörter Reinraum und Risse an den Außenmauern sind der Albtraum für jede sensible Elektronikproduktion.

Errichtet wurde die Fabrik in Kumamoto 2001

Bild: SonyMit einer kaum vorstellbaren Kraftanstrengung gelang es, den Betrieb schon nach rund fünf Wochen wieder teilweise und nach 3,5 Monaten in vollem Umfang aufzunehmen. Die Schäden beziffert Sony auf rund 400 Millionen US-Dollar.

Vorbeugende Maßnahmen, wie längere Vorwarnzeiten und verbesserte Sicherheitsstopps, sollen dafür sorgen, dass in der Zukunft die Produktion bei ähnlich starken Erdbeben schon nach zwei Monaten wieder voll aufgenommen werden kann.

Video zu den Zerstörungen in Kumamoto:

Sechs Monate bis zum fertigen Vollformatsensor

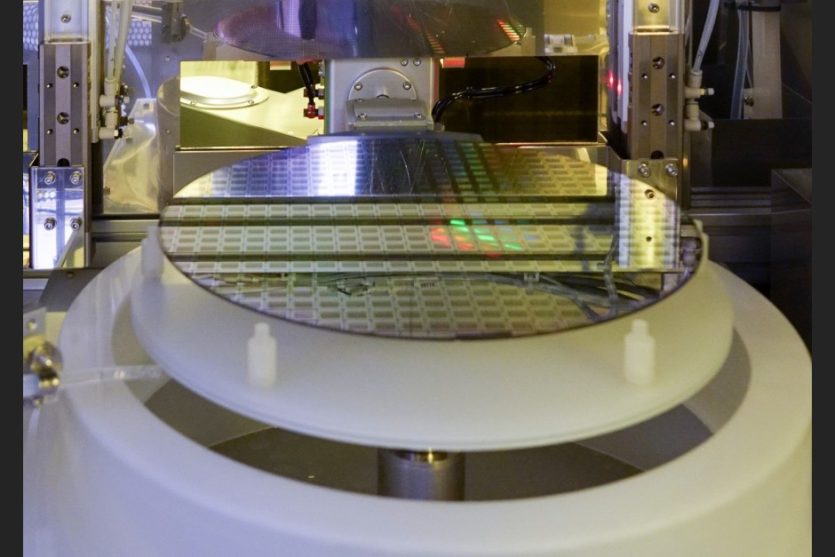

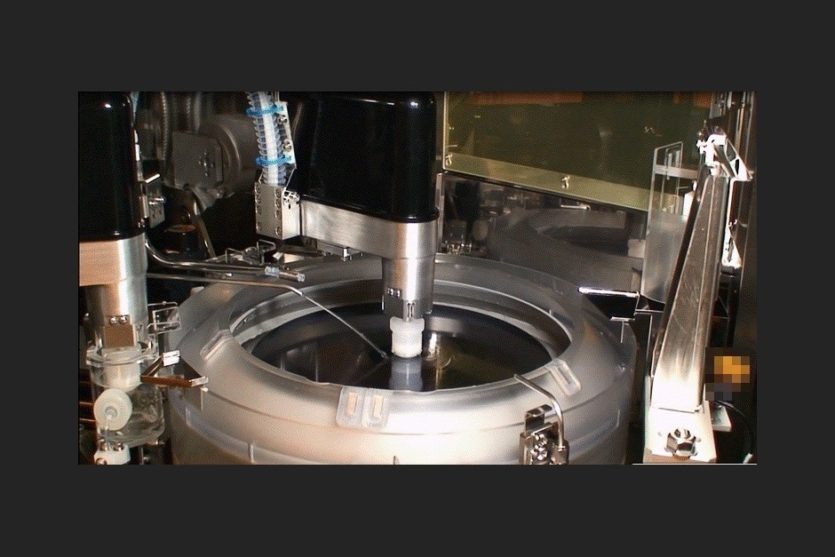

Die Wafer werden unter der Decke in sogenannten FOUP(Front Opening Unified Pod)-Boxen transportiert

Bild: SonyHeute werden in Kumamoto wieder rund um die Uhr Bildsensoren produziert. Aus den angelieferten Silizium-Blöcken (Ingots oder Boules genannt) werden die dünnen Wafer geschnitten auf denen dann je nach Sensorgröße unterschiedlich viele Bildwandler Platz haben. Die Schaltkreise werden in einem photolitografischen Prozess aufgetragen. Die Arbeit findet überwiegend vollautomatisiert in Reinräumen statt, in den teilweise nur drei Mitarbeiter in Schutzkleidung die Maschinen überwachen. Unter der Decke werden die Wafer in sogenannten FOUP(Front Opening Unified Pod)-Transportboxen durch die Reinräume befördert.

Trotz des starken Automatisierungsgrades sind insgesamt 2700 Mitarbeiter in Kumamoto beschäftigt, viele von ihnen sind Produktions-Ingenieure, welche die Herstellung am PC planen und überwachen. Wie aufwendig die Sensorproduktion ist, zeigt die Dauer: Vom rohen Silizium bis zum verpackten Vollformat-Sensor vergehen laut Sony sechs Monate. Die fortschrittlichsten Bildwandler sind aktuell rückseitig belichtete CMOS-Sensoren mit integriertem DRAM-Speicher – die allgemeine Bezeichnung hierfür ist Stacked-BSI-CMOS, Sonys Eigenname lautet „Exmor RS“. Während die BSI-(Back Side Illumination)-Bauweise die Lichtausbeute verbessert, sorgt das DRAM für hohe Geschwindigkeiten. Exmor-RS-Sensoren kommen aktuell in Smartphones, 1-Zoll-Edelkompakten (RX100 IV und V sowie RX10 III und IV) und der Vollformatkamera Alpha 9 zum Einsatz.

Lesen Sie mehr in fotoMAGAZIN 12/17

Der Bericht aus Kumamoto ist Teil, einer Reportage, die in fotoMAGAZIN 12/2017 erscheint. Neben der Sensorfabrik in Kumamoto hatten wir dafür die Gelegenheit, Gespräche mit dem Sony-Management in der Firmenzentrale in Tokio zu führen und die Fabrik in Thailand zu besichtigen, in der fast alle Alpha-Kameras produziert werden.

Kumamoto Technology Center

Beitrage Teilen